精益管理助力中船集團武漢船機提質增效

2025年,中船集團武漢船機深入推進精益管理,圍繞提高質量、效率和降低成本,推進設計、生產、精益班組建設等多方面優化,取得了顯著成效,為改善經濟運行質量、提高企業核心競爭力奠定了堅實基礎。

聚焦設計優化,提升研制一體能力。公司將精益管理思維融入產品研發設計、技術管理全過程,通過規范標準流程、優化工作方法,引入精益工具,實現精益設計與工藝協同推進提質。以自升式海上作業支持平臺設計開發為例,武漢本部與青島海西重機兩地協同作業,對平臺項目控制圖樣設計和生產設計聯動,形成了售前支持、基本設計、詳細設計、生產設計、工藝設計、生產建造技術支持和調試技術支持,其中技術準備周期由原來75天縮短至45天,為海工平臺高效建造奠定了基礎。船舶配套輔機設備模塊化、標準化、系列化、工程化設計方面,建立了“獨立性、通用性、互換性”等主要特征的標準系統部件、基礎件、通用件等模塊資源庫,形成了錨絞機、舵機、起重機等船舶配套設備優選清單,技術準備周期同比縮短了15%。

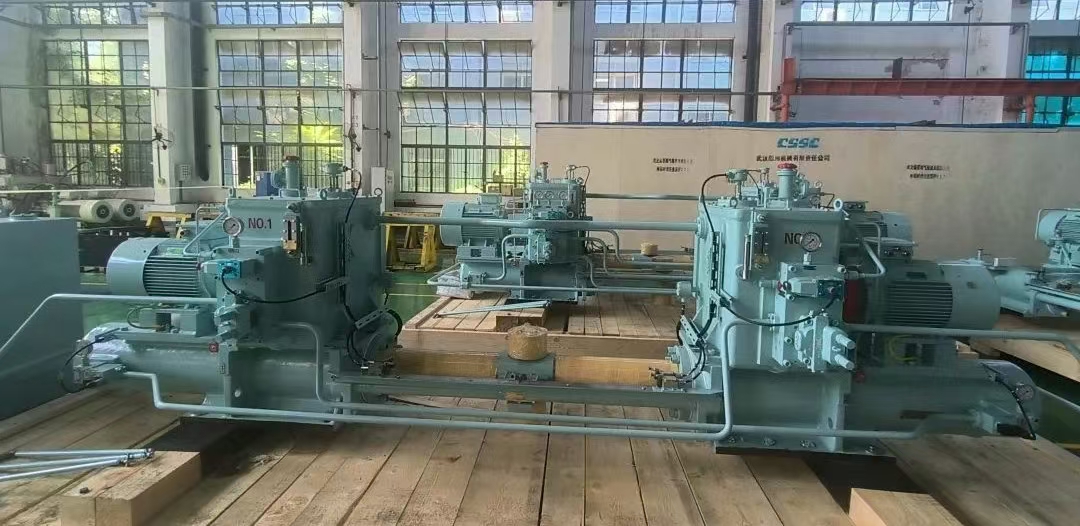

聚焦保質按期,提高精益生產效率。公司將精益管理融入生產管理各個環節,加強精益班組建設,在生產效率、產品質量、流程優化提速等方面取得顯著提升。改進生產計劃編制方法,以主線零件完工時間倒排其余所有零件開始加工時間及零件完工時間;優化看板管理,設備效率、報檢、計劃進度等生產看板進行色彩優化,突出異常情況的現場巡查與處置,產品流速得顯著提升,2025年上半年產品按期履約率100%。生產單元持續開展機臺精細化管控和運行效率提升工作,單班機臺和雙班機臺總體運行效率同比增長2.33%,關重機臺運行效率同比增長2.97%。推進精益班組達標建設工作,設立了生產部門12個示范標桿班組,如特種機械部銑工組在關鍵零件機械加工中實施磨銑結合、減少換刀等精益改善行動,單件產品零件加工周期從7天減少至3天;鋼構制造部電焊三組通過開展精益改善,吊車結構件采用分段焊接后,生產效率提高15%等。

聚焦降本增效,全員參與改善提案。公司深入推進全員精益改善,實現了崗位級、流程級、管理級局部優化和成本控制。廣泛發動黨員群眾,開展“合理化建議、精益管理日常改善提案”征集活動和“人人降本1%”活動,針對收集的意見建議,形成精益改善清單并動態管理,強化過程跟蹤控制和驗收評估。如加強在制品和庫存物資壓降、發運和收款,嚴控在制品資金占用,一批積壓庫存物資實現利庫;以預算控制“過緊日子”為抓手,嚴格控制各項產品制造成本,公司上半年非剛性費用壓降120萬元,成本費用率同比同期下降3%。

武漢船機將深化實施精益管理,深度融入企業生產經營,作為一項持之以恒的長期任務穩步推進、落地生根,為公司經濟運行質量的提升提供有力支撐。